Стратегия малых дел

С 2008 года в Госкорпорации внедряется Производственная система «Росатом» (ПСР). В двух словах определение ПСР дать невозможно — это и всеобъемлющая система, связывающая между собой и культуру бережливого производства, и постоянное совершенствование рабочих процессов, и идеология, цель которой — максимально эффективное использование материальных и людских ресурсов

При создании ПСР Росатом отталкивался от известной производственной системы «Тойоты». Вот как описывает впечатления после визита на завод японской компании Сергей Обозов, заместитель генерального директора Госкорпорации по развитию ПСР: «То, что мы увидели на заводе «Тойота», стало без малейшего преувеличения потрясением. Представьте: прямо в цех въезжает огромный трейлер с комплектующими, они уже расфасованы в специальные ящики и поступают непосредственно к конвейеру. Только их сняли — и через считаные минуты детали заняли свои места в машине. Мы смотрели на это как завороженные, и не мечтая увидеть нечто подобное у себя».

Японскую систему немного адаптировали к российским реалиям и стали развивать в Росатоме. Были сформулированы пять принципов ПСР. Все эти годы компания старается строго их соблюдать.

Все предприятия, где ведется развертывание программы, делятся на три категории: кандидат ПСР, резерв ПСР и лидер ПСР. Чтобы получить статус лидера, компания должна соответствовать определенным критериям. Кроме того, лидерство нужно регулярно защищать: ежегодно проходят развивающие партнерские проверки — на предприятия приезжают специалисты из Госкорпорации, коллеги из других структур Росатома и подтверждают (или не подтверждают) высокий статус. Сотрудники предприятий-лидеров пользуются практикой: посещают российские и зарубежные заводы для обмена опытом, получают сертификаты на обучение в Академии Росатома.

Важная часть отраслевой программы развертывания системы — ПСР-проекты, то есть те самые рацпредложения и улучшения, которые ускоряют производство, снижают расходы или просто делают работу удобнее и легче. На каждом предприятии есть проектный офис ПСР. Если у сотрудника есть рационализаторская идея, он обращается именно туда. Каждый год в Росатоме проходит конкурс ПСР-проектов и предложений по улучшениям. На нем отмечают лучшие идеи и сотрудников, их придумавших.

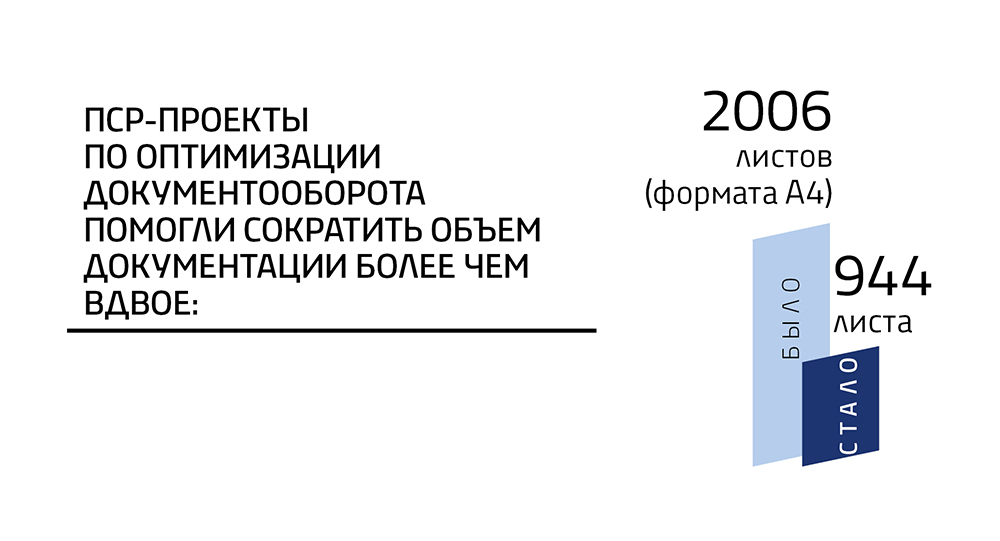

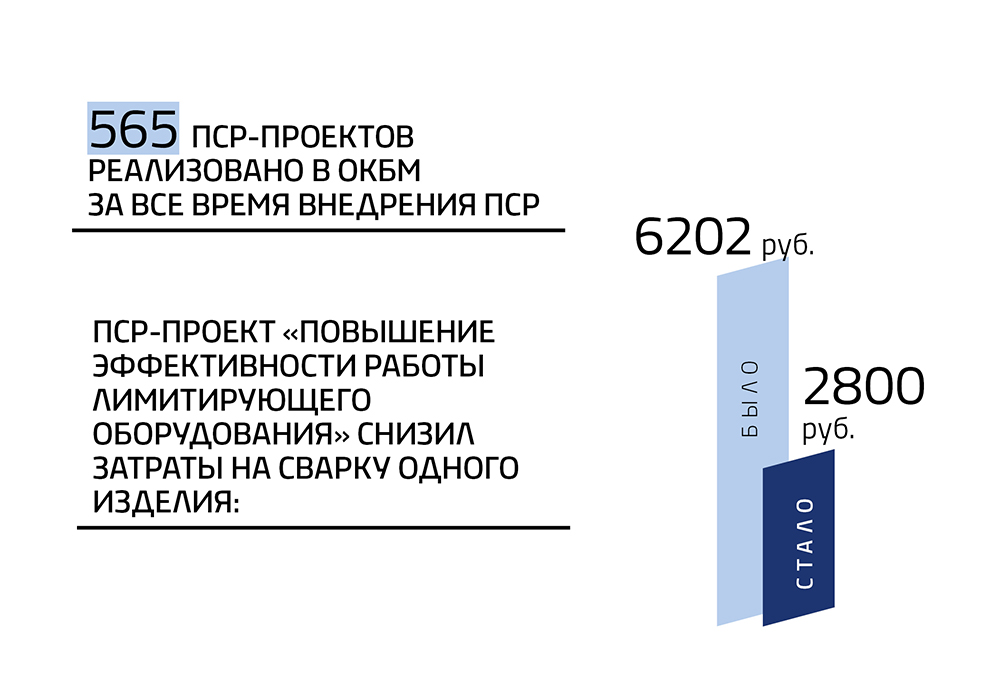

В машиностроительном холдинге шесть предприятий имеют статус лидеров ПСР — это Атоммаш, Гидропресс, ЗиО-Подольск, ЦКБМ, ОКБМ Африкантов и Петрозаводскмаш. За последние годы на этих предприятиях были внедрены сотни проектов в разных областях, а количество рассмотренных предложений по улучшениям исчисляется тысячами.

Расскажем о свежих проектах, благодаря которым компания сэкономила многие месяцы работы и миллионы рублей.

Атоммаш

Говоря о ПСР-проектах с самым ярким экономическим эффектом, первым делом вспоминают рационализацию производства на Атоммаше. Показатели впечатляют даже далекого от атомной промышленности человека. Так, если раньше производство парогенератора занимало 877 дней, то сейчас завод сдает его заказчику почти вдвое быстрее — через 440 дней. Экономия времени только на одном парогенераторе — 17 тысяч нормо-часов! Рационализация производства корпуса реактора оказалась еще выше: было 760 дней — стало 524, а снижение трудоемкости составило 45 тысяч нормо-часов. Достичь таких результатов удалось не сразу: техническое перевооружение происходило постепенно, специалисты Атоммаша детально разобрали десятки отдельных производственных процессов, под каждый из которых разрабатывалась отдельная программа.

Следствие этих ПСР-программ — производственный рекорд, установленный в 2020 году компанией «АЭМ-технологии»: в течение года удалось выпустить три реактора и 18 парогенераторов для трех АЭС разных стран мира (Россия, Турция и Бангладеш). Атоммаш в пятый раз подряд получил статус «Лидер ПСР», а команда «Рекорда 3/18» стала лауреатом премии «Человек года Росатома».

Из недавних производственных улучшений отметим новый способ обработки отверстий фланца крышки реактора. Инженеры Атоммаша и Škoda разработали и изготовили специальный инструмент, и в результате общее время выполнения этой операции сократилось с двух месяцев до девяти дней, а трудоемкость уменьшилась шестикратно.

Для бесперебойного и ритмичного производства продукции процесс нужно организовать так, чтобы готовые изделия поставлялись с определенной частотой (временем такта). На Атоммаше при производстве генераторов время такта составляет 19 дней. Многие улучшения и рацпредложения делаются как раз для того, чтобы соблюдать и не нарушать требуемое время такта. Свежий пример такого производственного улучшения — изменение технологии механической обработки труб для изделия «рама». Сложный и длительный процесс по вырезке отверстий перенесли с горизонтально-расточного станка на установку лазерной резки. В итоге трудоемкость была снижена почти в 10 раз, а еще удалось разгрузить оборудование, востребованное в производстве других изделий.

Петрозаводскмаш

Петрозаводскмаш начал применять отдельные элементы ПСР с 2010 года, а системное развертывание здесь стартовало в 2017‑м. Из достижений — более чем вдвое сократился срок по изготовлению корпусов главных циркуляционных насосов (с 896 до 380 суток), главного циркуляционного трубопровода — с 540 до 404 дней, длительность проведения входного контроля материалов сократилась с 200 до 30 дней.

Помимо экономического эффекта и сокращения времени, есть еще одна важная польза от ПСР — подготовка кадров. Бережливое производство воспитывает людей, которые становятся активными и инициативными. Они аккуратно подходят к работе и к своему рабочему месту.

Ожидание — это настоящий бич современного производства. На Петрозаводскмаше проанализировали производственные потоки и выявили хронические задержки в перемещении деталей на следующую заводскую операцию. Причина была в том, что заявки на перемещение подавались вручную — они заносились в бумажный журнал мастера логистики. Оптимизировать этот процесс решили с помощью мобильного приложения. Его разработали, протестировали, внедрили — и теперь заявки выполняются на 20% быстрее. От приложения есть и другие плюсы: процесс подачи заявки стал прозрачнее, коммуникации минимизированы, кроме того, проще вести статистику и собирать данные для последующего анализа.

На Петрозаводскмаше внедрили еще целый ряд мобильных приложений: «Рабочее место мастера производственного участка», «Рабочее место лаборанта ЦЗЛ», «Учет в инструментальной кладовой», «Учет хранения, выдачи и возврата материала для работника склада».

Недавно Петрозаводскмаш вошел в отраслевой ПСР-проект Росатома по активизации персонала. Суть его — в более глубокой и осмысленной работе с сотрудниками, в первую очередь с трудовыми коллективами и малыми группами, ведь именно люди обеспечивают победы предприятий. Проект запущен пока в пилотном режиме, но изменения видны уже сейчас. Например, участники группы вели производственный анализ и отмечали проблемы, из-за которых простаивала работа. Обнаружили, что на участке время от времени происходят перебои с подачей сжатого воздуха. Сообщили в службу главного энергетика. Оказалось, дело в том, что из-за нерегулярного обслуживания в системе подачи сжатого воздуха образовывался конденсат. Ввели в обязанность персонала энергетической службы ежедневно проверять состояние системы — и проблема ушла. «Глобальные проблемы всегда начинаются с малых затруднений на конкретных рабочих местах, — говорит инженер отдела по развитию ПСР Михаил Соляной. — Малые группы как раз и создаются для того, чтобы научиться эти точечные недочеты выявлять и на корню устранять, чтобы они не накапливались, как снежный ком».

ОКБМ Африкантов

Пилотные участки по внедрению ПСР на предприятии появились в 2009 году, а с 2015 года ОКБМ приступило к системному развертыванию ПСР по всем направлениям. Недавний важный ПСР-проект касался оптимизации учета и выдачи инструментов.

Его реализация решила две основные проблемы. Первая заключалась в длительном времени, которое затрачивалось на поиск инструмента и занесение информации в личную карточку рабочего. Эти операции производились вручную, существовала большая вероятность ошибок. Вторая проблема была связана с большими запасами инструмента в кладовой.

На предприятии отказались от бумажной волокиты, ввели электронный документооборот и штрихкодирование, внедрили автоматизированный инструментальный шкаф. На каждого рабочего теперь оформляется электронный бейдж, в котором зашифрована полная информация о сотруднике. Весь инструмент имеет штрихкод, содержащий данные о количестве и местонахождении. Для входа в инструментальный шкаф рабочему требуется лишь приложить личный бейдж и выбрать по штрихкоду то, что ему нужно. Время выдачи инструмента сократилось с 20 до одной-двух минут.

Поскольку вся информация об инструменте есть в электронном виде, рабочие могут оперативно отслеживать остатки и вовремя закупать нужное. Количество инструментов в кладовой удалось снизить втрое.

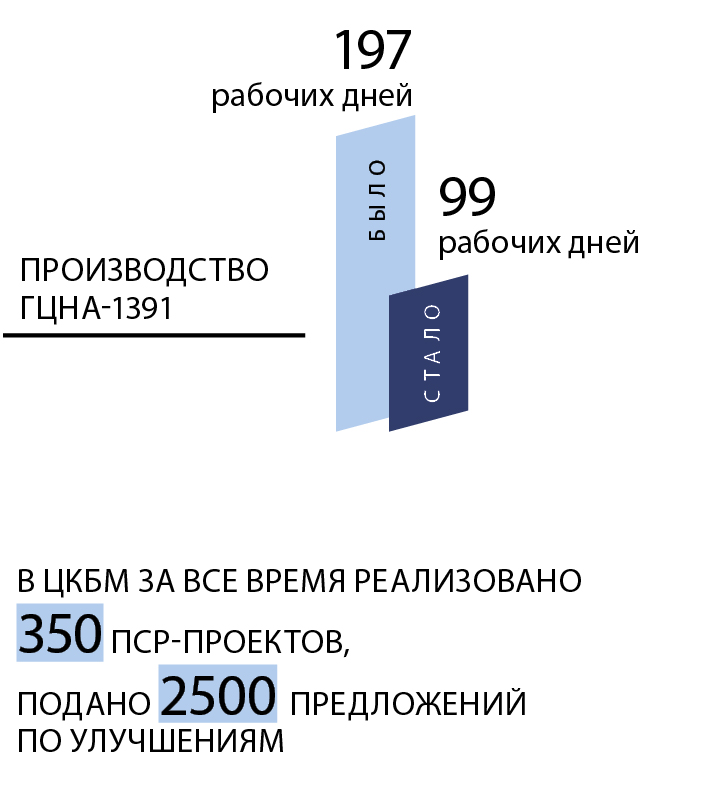

ЦКБМ

Первый ПСР-проект на предприятии появился в 2015 году. Он был посвящен созданию образцового ПСР-потока при производстве ГЦНА‑1391, работающего по принципу «точно вовремя». В течение нескольких лет цели проекта становились все более амбициозными, задачи усложнялись. И в результате удалось уменьшить время протекания процесса вдвое — с 197 до 99 рабочих дней, сократить незавершенное производство по потоку более чем на 12% и обеспечить стопроцентное выполнение графика изготовления продукции.

В 2018 году ЦКБМ перешло на новый уровень — разработку образцовых ПСР-участков, то есть таких, где внедряются инструменты и методы бережливого производства для последующего распространения успешного опыта. В 2019 году создан ПСР-образец «Заготовительное производство» — основа всего производственного цикла. Была разработана система оптимальной загрузки термопечей (тарный канбан) и организована тянуще-восполняющая система полуфабриката, что позволило сократить время протекания процесса изготовления заготовки с 17 до трех дней. Также создана тянущая система «под заказ» между участком механической обработки и заготовительным производством.

В 2020 году стартовал проект «Сокращение ВПП производства ГЦНА‑1753 на всем жизненном цикле изготовления». Цель — сократить время протекания процессов с 558 до 530 рабочих дней.

ЗиО Подольск

Завод также стал внедрять инструменты ПСР в 2009 году. Для начала было реализовано два проекта: «Организация продуктовой ячейки на участке шпилек», благодаря которому шпильки стали изготавливаться по принципу «точно вовремя», и «Увеличение производительности труда при производстве аппаратов воздушного охлаждения компримированного газа», который повысил производительность более чем вдвое.

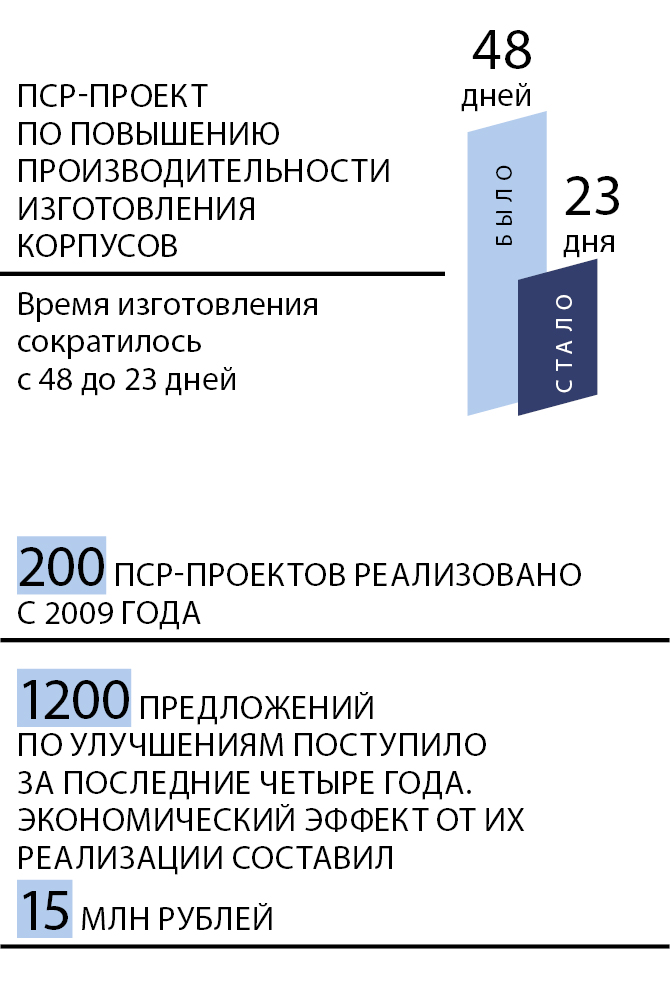

В 2017–2018 годах был реализован проект по повышению производительности изготовления корпусов с 100 до 200%, время изготовления сократилось с 48 до 23 дней. На сегодня это самый успешный ПСР-проект ЗиО-Подольска, что подтверждают регулярные визиты специалистов из других отраслевых предприятий для обучения и перенимания опыта.

В 2019 году был реализован проект «Комплексная оптимизация потока изготовления экономайзера типа 1 для заводов по термической переработке отходов». Время изготовления сократилось с 32 до 28 дней, а количество незавершенного производства в потоке уменьшилось с 87 до 52. Благодаря реализации проекта удалось добиться целевых показателей — выпускать семь экономайзеров в месяц. Этот проект победил в конкурсе предложений по улучшениям и ПСР.

ПСР-проекты внедряются не только на местах, но и в рамках дивизиона и даже Госкорпорации в целом. Например, с прошлого года реализуется ПСР-проект генерального директора Андрея Никипелова. Он посвящен своевременной поставке оборудования для первого блока АЭС «Аккую». Его цель — синхронизация графиков поставки, монтажа, изготовления оборудования и комплектующих. Это большой междивизиональный проект, в котором, помимо АЭМ, участвуют и другие структуры Росатома.

Гидропресс

В рамках ПСР на предприятии внедряются разные мероприятия для повышения эффективности технологических процессов. В частности, по изготовлению пружин для привода СУЗ ШЭМ-3. Пилотный образцовый участок создали на базе механического цеха, приобрели принципиально новое оборудование — два станка с числовым программным управлением по изготовлению пружин нескольких типоразмеров, входящих в состав основного изделия — привода СУЗ. Это пружинно-навивной и торце-шлифовальный станки. В результате время изготовления пружин существенно сократилось: если раньше на токарном станке одну пружину удавалось навивать за две минуты, то сейчас, на пружинно-навивном станке, эта операция выполняется за 20 секунд. Вдвое сократилось и количество материала.

Следующий технологический этап — торцовка пружин — тоже происходит быстрее благодаря новому торце-шлифовальному станку. Если раньше выполнение этой технологической операции для 30 комплектов приводов составляло пять рабочих недель, то сегодня — две недели.

Внедрение этого проекта выявило в работе оператора ряд тяжелых физических операций, причем некоторые манипуляции, связанные с погрузочными работами, были еще и травмоопасными. Сотрудники предприятия разработали эффективные технические решения — в частности, сконструировали и внедрили три устройства каракури. «Тележка-органайзер» помогает избежать некоторых тяжелых и травмоопасных физических операций и существенно сокращает площадь, которую занимают бухты проволоки. «Поворотный стол» позволил ускорить переналадку пружинно-шлифовального станка и смену тяжелых планшайб, исключил несколько травмоопасных факторов и сократил в три раза место для хранения инструмента. Последнее из трех каракури — «Устройство заневоливания пружин», сконструированное в июне 2021 года, — позволило не только локализовать операцию установки и снятия пружин со специальной оснастки, но и исключить из процесса потери, связанные с перемещением тяжелой тары.

ЦНИИТМАШ

ПСР-проекты — это не только производственные улучшения. Бережливое отношение важно во всем, и многие громкие экономические эффекты вряд ли бы случились, если был бы беспорядок на рабочем месте или неразбериха в документах. Мелочей не бывает, яркий этому пример — проект ЦНИИТМАШ по оптимизации системы согласования рамочных внешнеэкономических договоров. В 2020 году с этим проектом компания участвовала в конкурсе ПСР-проектов Росатома.

Коллегам удалось сократить время на согласование договоров с 38 до 0,5 рабочего дня, уменьшить трудозатраты с 192 до 4 человеко-часов, увеличить производительность труда в 15 раз.