Увидеть скрытое

Проблема определения качества металла и наличия внутренних дефектов в уже готовых изделиях известна давно. С развитием производства масштаб последствий от «болезней металла» возрастал в разы. В таких условиях появление способных диагностировать проблему специалистов было вопросом времени. Так возникла профессия дефектоскописта, эволюция которой шла параллельно развитию технологий обработки металла.

Глаз не видит

Причина многих техногенных аварий различной степени тяжести может показаться достаточно ничтожной — цепные реакции, приводившие к глобальным последствиям, начинались «всего лишь» с недостаточно качественного сварочного шва или пустоты, образовавшейся в металле в процессе производства. Обнаружить такие дефекты одним лишь визуальным осмотром невозможно, и здесь на помощь приходят технологии неразрушающего контроля (НК) и специалисты в этой области — дефектоскописты. Их задача — оценить состояние металла или других материалов, не нарушая целостность изделий и по возможности не останавливая производство.

От подковы до котла

Определить качество того или иного изделия по внешнему виду или иным признакам люди старались задолго до появления термина «неразрушающий контроль». Так, кузнецы, например, «прислушивались» к металлу, чтобы по звону определить его качество и пригодность.

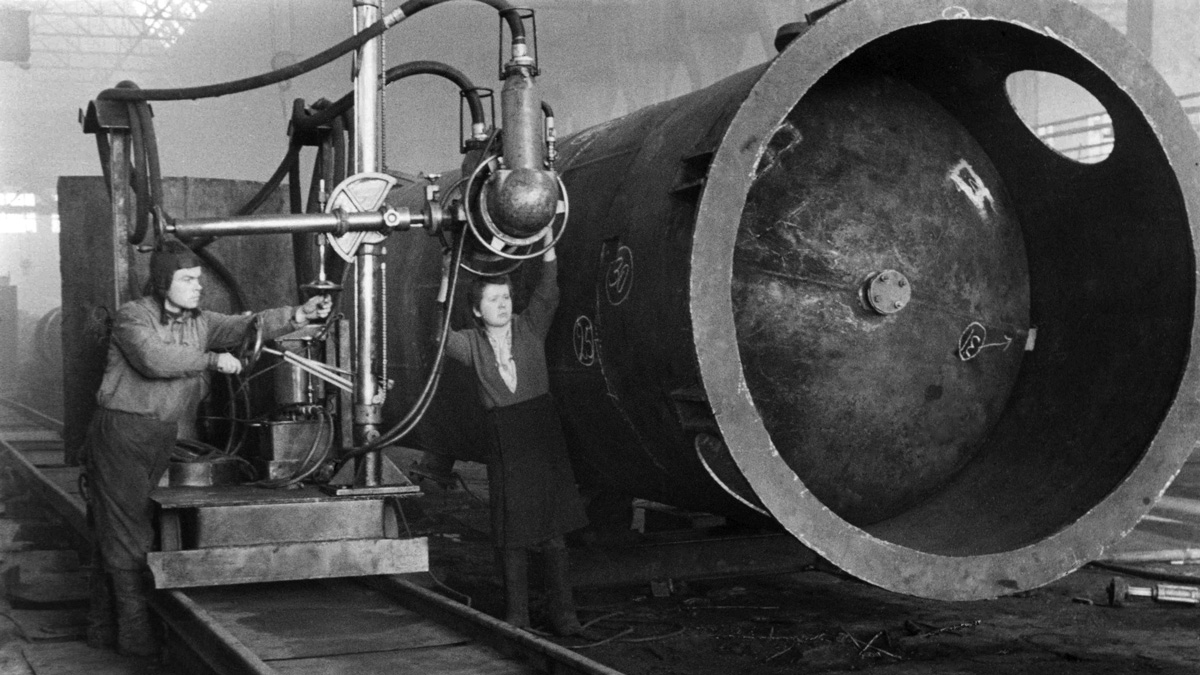

Начавшаяся в XVIII веке промышленная революция, помимо прогресса, принесла большое количество производственных аварий и катастроф, причиной которых во многих случаях становилось самопроизвольное разрушение находящегося под нагрузками металла паровых котлов. Реакцией профессионального сообщества инженеров-механиков на эти трагические инциденты стало появление Кодекса о котлах и сосудах высокого давления. В том числе он предусматривал требования их обязательного регулярного визуального наблюдения. В годы Второй мировой войны к визуальному контролю добавились рентген, осмотр с помощью зеркал и эндоскопов, а для проверки военной техники — флуоресцентный проникающий контроль.

В нашей стране история НК официально отсчитывается с 1937 года, когда под председательством академика В. Ф. Миткевича прошло первое всесоюзное совещание по методам НК. Однако стоит отметить, что еще в 1910–1912 годах академик Крылов применил магнитопорошковый метод контроля, а в 1931 году В. П. Сухарников предложил использовать капиллярный метод НК для обнаружения трещин в изделиях.

В ноябре 1958 года в Москве при поддержке Государственного научнотехнического комитета СССР проходит первая научно-техническая конференция по методам НК сварных соединений, а годом спустя все подразделения ЦНИИТМАШ, занимавшиеся неразрушающим контролем, объединяются в один отдел. Через 10 лет после этого события на будущий ЗиО-Подольск, в недавно созданный отдел неразрушающих методов контроля приходит работать 19-летняя Валентина Викторовна Моргачёва.

Есть такая профессия

Производственная династия Моргачёвых хорошо известна в машиностроительном дивизионе Росатома. Уже три поколения этой семьи успешно занимаются дефектоскопией, и, можно сказать, более чем полувековая эволюция этой непростой, но интересной профессии происходила при их непосредственном участии.

— До 1967 года на заводах отрасли практически отсутствовали службы технического надзора, — вспоминает Валентина Викторовна. — Только в конце 60-х начали решаться вопросы единой технической политики для надежной и безопасной эксплуатации оборудования. Наша лаборатория была одной из первых в стране, кто развивал методы неразрушающего контроля.

Методы НК, к слову, достаточно разнообразны. Визуальный контроль — самый простой и древний вид. Из оборудования требуется только линейка, если к месту контроля есть хороший доступ, или видеоэндоскоп, позволяющий заглянуть в труднодоступное место. Но и увидеть можно лишь поверхностные дефекты, да и то не все. Второй вид — радиационный — основан на получении рентгеновских снимков с последующей расшифровкой. Это один из самых дорогих и сложных методов, кроме того, он накладывает определенные ограничения, связанные с опасностью рентгеновского излучения. Капиллярный контроль призван находить мелкие дефекты на поверхности из черных и цветных металлов, стекла, керамики и других материалов, а в его основе лежит использование индикаторных жидкостей и проявителей. И наконец, ультразвуковой метод — самый надежный способ увидеть внутренние дефекты, оценить их тип и другие параметры. Исследование полностью идентично знакомому многим УЗИ-обследованию — с поправкой на масштаб, конечно.

— Профессия наша очень интересная, но достаточно сложная, — продолжает Валентина Моргачёва. — Дефектоскописты не универсалы, они специализируются на одном-двух видах контроля, применяющихся в конкретной сфере. Сами себя мы сравниваем с врачами — точно так же ищем «болячки», только не у людей, а у металла.

В период с 70-х по 90-е годы дефектоскопия в стране развивалась бурными темпами, идя в ногу с развитием технологий и порой даже опережая их. Новое оборудование требовало не только хороших технических знаний, но и навыков работы с документацией, понимания стандартов, знания регламентов. Именно в это время, в 1990 году порог лаборатории ультразвукового контроля впервые перешагнул Сергей Моргачёв, сын Валентины Викторовны и нынешний заместитель главного технолога завода.

— Новое оборудование и отраслевые документы требовали не только хорошего знания матчасти, но и таких качеств, как терпение и даже выносливость. А главное, понимания, что от того, насколько тщательно мы осуществили проверку, зависит здоровье и даже жизнь людей, — говорит Сергей Николаевич Моргачёв.

О том, как менялась отрасль и профессия дефектоскописта, он знает не понаслышке. Восстановление отрасли производства аппаратуры для НК после распада СССР и последовавшего за ним экономического и технологического кризисов произошло лишь в конце первого десятилетия 2000-х годов на его глазах.

— Я помню, каким было оборудование начала 90-х, и вижу, каким оно стало сейчас. Это небо и земля! Тогда мы работали с огромными аппаратами, скорость которых, по нынешним меркам, была минимальна, а аккумуляторов не хватало даже на несколько часов работы. Сегодня же все иначе: размеры устройств уменьшились, а производительность и скорость работы выросли в разы. Честно говоря, мне очень интересно, как дальше будет происходить развитие дефектоскопии.

Что именно привнесет дальнейшая эволюция в эту профессию, можно лишь предположить. Одно очевидно точно: с развитием технологий будут совершенствоваться как сами методы исследований, так и требующееся для них оборудование. Все это потребует от дефектоскопистов новых знаний и навыков — в этом уверен третий представитель династии — начальник лаборатории УЗК Сергей Сергеевич Моргачёв.

— Чтобы сегодня работать дефектоскопистом, необходимы базовые знания физики процессов, понимание основ металловедения плюс знание нормативной документации, — подчеркивает он.

Сергей работает на заводе с 2012 года и принимал самое активное участие в процессе замены оборудования более современными и компактными моделями и перевода рабочей документации на цифровые носители.

— Каждый вид контроля компенсирует недостатки другого, — отмечает Сергей. — То, что не видно на рентгене, видно на УЗ-контроле или при капиллярном методе проверки. Правильное применение методов позволяет выявить такие дефекты сварных соединений, как трещины, пористость, непровары, несплавления, а также дефекты, возникающие в процессе эксплуатации. Конечно, будущее неразрушающего контроля за новыми технологиями, — уверен он. — Но для их появления нужен не только технологический скачок, но и большое количество испытаний для получения убедительных доказательств их эффективности.

Дефектоскопист — это звучит гордо

С развитием технологий и продолжающейся цифровизацией роль дефектоскописта не становится меньше. Без этих специалистов с их уникальными компетенциями не обходится сегодня ни одно предприятие машиностроительной, атомной и многих других отраслей, где предъявляются жесткие требования к промышленной безопасности. И поэтому нет ничего удивительного в том, что в 2021 году, по версии Министерства труда и социальной защиты, эта профессия вошла в топ-50 наиболее востребованных на рынке труда, новых и перспективных профессий, требующих среднего профессионального образования.