Узкий луч широкого применения

Чудеса технологической революции со временем становятся привычной реальностью. Так случилось и с лазером. Но и у этого технологического чуда открываются все новые сферы приложения. Многие инженерные находки поражают своей неожиданностью. А чего ждать от лазера завтра?

Гиперболоид мирного назначения

В центре сюжета фантастического романа Алексея Толстого «Гиперболоид инженера Гарина» находится аппарат, испускающий тепловой луч огромной мощности, способный разрушить любые преграды. То, что в 1927 году казалось литературным вымыслом, стало в наши дни реальностью, которой человек нашел мирное и созидательное применение.

Первый пример, приходящий на ум, это лазеры в медицине. Привычной, если не обыденной, стала процедура по лазерной коррекция зрения, впервые проведенная в 1939 году. В хирургии лазеры превратились в инструмент для эндоскопических операций — с точечными разрезами. Их использование малотравматично, сводит к минимуму осложнения, отеки и боли после операций. Успешность лазерного лечения пародонтита превышает 90%. При некоторых видах онкологии на ранних стадиях болезни лазерное вмешательство позволяет больным обходиться без химии и радиотерапии. В некоторых случаях для разрушения опухоли бывает достаточно одной процедуры.

Буквально на конвейер лазеры поставлены в автопроме: крыша, рама, крышка багажника и откидная задняя дверца — все это поле деятельности таких инструментов. Но к лазерной сварке мы вернемся чуть позже, а пока напомним о том, что этот инструмент незаменим для производства подушек безопасности. Для поточного производства была найдена технология резки лазером до 25 слоев ткани так, чтобы они не приваривались друг к другу и легко разделялись. Такой многослойный «пирог» нарезают со скоростью до 20 м/с, в час производится до тысячи подушек. Точность раскроя — до 0,1 мм. А сильный и точный нагрев обеспечивает эффективное запечатывание подушек.

Идея по использованию лазеров для борьбы с наледью в авиации может кому-то показаться утопичной. А вот сотрудники Пермского политехнического университета недавно запатентовали решение, которое при помощи лазера удаляет лед на лопастях авиадвигателей. Нынешние системы прогрева двигателей не всегда эффективны. Новый способ обеспечит равномерный нагрев, предотвратит вибрацию самолета и снизит вероятность аварий. Возможно, такой метод подойдет и для ветроэнергетических установок, где слой льда сокращает выработку энергии. Пока для борьбы с наледью используют неидеальные методы — от системы подогрева лопастей до опрыскивания их горячей противообледенительной жидкостью. Среди решений этой проблемы идет конкурентная борьба: кто обеспечит более высокую эффективность и низкую стоимость.

Внимание, лазер на связи

Совсем скоро пучки лучей будут использоваться и для дальней космической связи. Она придет на смену радиосигналу, который слишком долго проходит межпланетные расстояния и ограничивает объемы передачи данных. Лазерная передача лишена этих недостатков. К примеру, лазерная система связи между интернет-спутниками Starlink ежедневно передает более 42 млн гигабайт данных. Спутниковая группировка Starlink включает в себя тысячи телекоммуникационных аппаратов с 9000 лазеров и позволяет передавать терабиты данных в секунду. Лазерная система Starlink сумела соединить два спутника, которые находились на расстоянии более 5400 км друг от друга.

В ближайшие годы лазеры попытаются использовать для передачи энергии на большие расстояния. Например, в те места, куда не проложены ЛЭП, — с помощью беспилотников. Или с земли на орбитальные спутники и обратно. В этой сфере лазер борется с микроволновым излучением. Еще 60 лет назад микроволновую технологию успешно использовали, правда, для относительно небольших расстояний. Дальнобойный лазерный «зарядник» работает иначе: ток преобразуется в пучок света, а приемное устройство снова преобразует его в энергию. Пока микроволновый способ дает меньше потерь, но лазеры способны передавать гораздо большие мощности. Два года назад таким способом удалось передать 400 МВт энергии — правда, всего на 30 м. Ожидается, что вскоре так можно будет подзаряжать с одного спутника сотни и тысячи других, мелких орбитальных аппаратов.

Резать как по маслу

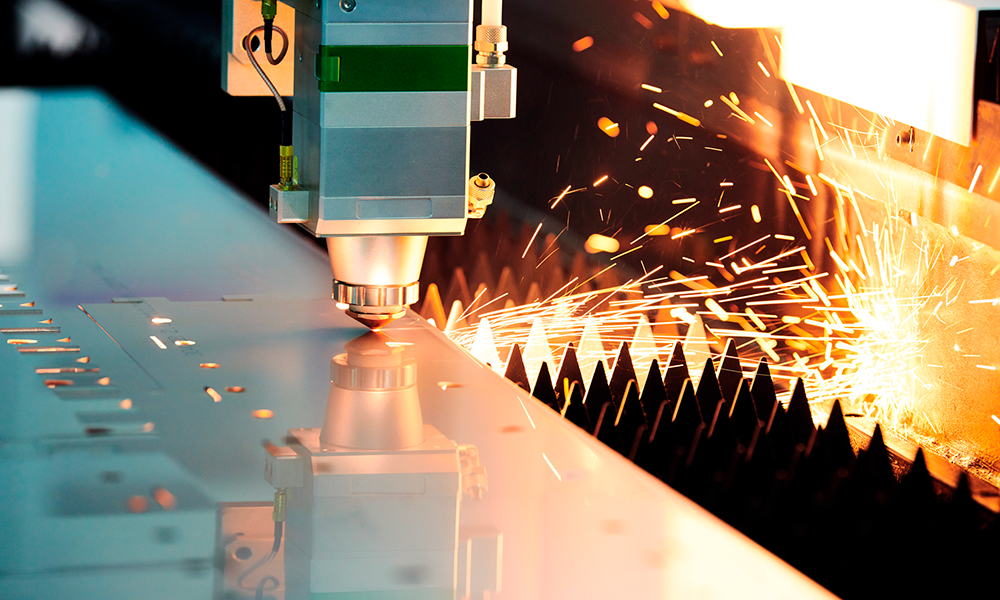

Резка и пайка, пожалуй, главные функции промышленных лазеров. Высокая точность фокусирования лазерного луча позволяет исключить вероятность деформирования поверхности обрабатываемого материала. Лазерное излучение плавит малое количество металла, что обеспечивает экономичность при проведении различного рода работ. На Сахалине в 2023 году с помощью мобильной лазерной установки дистанционно был разрезан корпус затонувшего судна, который лежал на глубине 4 м. Аппарат способен резать конструкции толщиной 26 см на расстоянии до 300 м. Такие установки «Росатом» собирается применить для демонтажа сложных технических сооружений.

В арсенале «ЗиО-Подольска» есть станки с числовым программным управлением (ЧПУ) способные решать множество задач. Например, с помощью машины для плазменной резки под водой листового проката делаются вырезки заготовок для элементов оборудования атомных станций и реакторных установок ледоколов.

Другой аппарат, для гидроабразивной резки под водой, способен работать с металлом толщиной от 2 до 300 мм и твердостью до 60 HRC. Еще один — волоконный лазерный комплекс — предназначен для вырезки плоских деталей из углеродистых сталей толщиной до мм, аустенитных нержавеющих сталей толщиной до 20 мм, а также алюминия и его сплавов толщиной до 15 мм. Как и всех лазерных помощников, его отличают высокая точность и качество обработки по контуру, не требующие дополнительной механической доработки. А скорость резки заготовок лазерным методом в среднем выросла на 30–50%.

Варить — дело тонкое

Еще одно перспективное направление — лазерная сварка, процесс, предполагающий соединение деталей при помощи лазерного излучения. На поверхности часть луча отражается, а часть проходит внутрь, что приводит к нагреву и плавлению материала, формированию сварного шва. В результате получается прочное соединение.

Специалисты ЦКБМ уже начинают опытные работы в этом направлении на установке лазерной сварки в лаборатории мехатроники и робототехники. Параллельно проведена научная работа — на установке Инжинирингового центра апробирована технология лазерной сварки труб теплообменников, изготовленных в ЦКБМ.

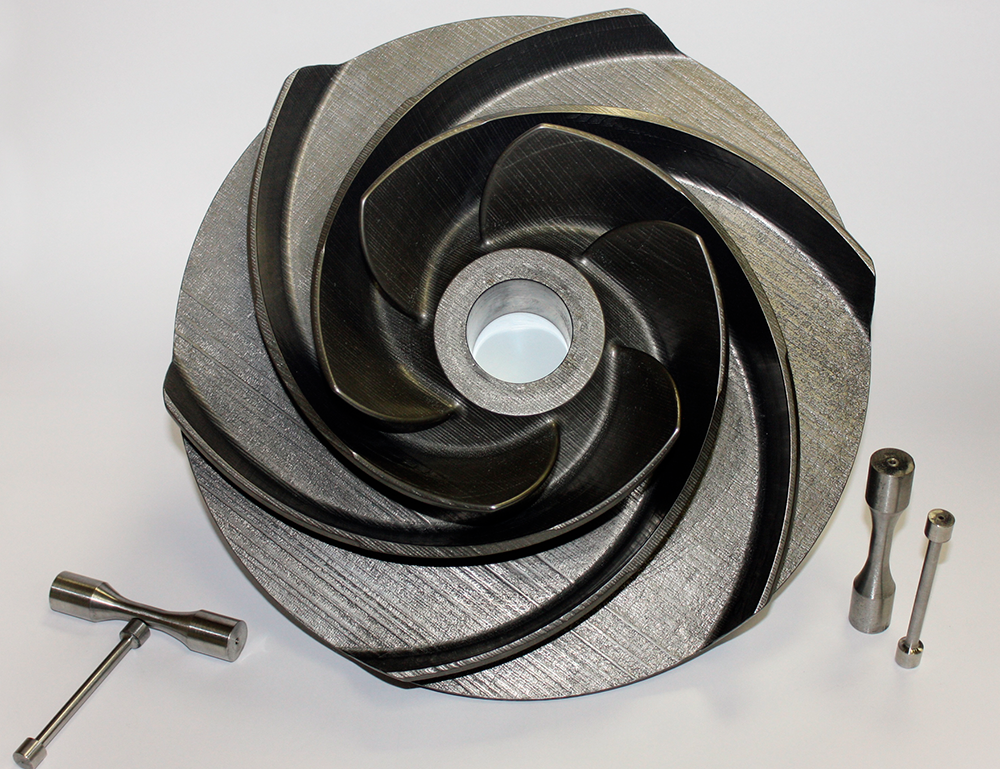

Сейчас трубы теплообменников переданы в ЦНИИТМАШ. После изучения качества сварных швов будут разработаны отраслевые нормы и правила для проведения лазерной сварки. Затем новая технология может быть использована на всех производственных предприятиях «Росатома». В ЦКБМ уже обсуждают возможность использования лазера при сварке рабочих колес питательных насосов. Пока этот трудоемкий процесс занимает более трех недель, но лазер позволит его сократить.

При проведении лазерной сварки швы получаются тоньше и прочнее, сокращается количество брака, упрощается технологический процесс. Сравнение технологий традиционной ручной аргонодуговой сварки и лазерной сварки показало снижение трудоемкости работ минимум на 30%. При отработке технологии на серийных изделиях предполагается дальнейшее снижение трудоемкости.

Технология лазерного термоупрочнения позволяет регулировать твердость и глубину упрочненного слоя — в зависимости от требований к конструкции. В среднем поверхностная твердость сталей увеличивается в 1,5–2 раза.

Стальной характер

Еще одно направление «сотрудничества» с лазером используют специалисты ЦКБМ. Здесь одними из первых отработали лазерное термоупрочнение — инновационный метод повышения механических свойств металла путем нагрева лазерным излучением. В атомной промышленности технология лазерного термоупрочнения ранее не использовалась. Этот метод дает поверхностную твердость и износостойкость металлическим деталям без изменения их общей структуры. Работа проведена в кооперации с партнером — Инжиниринговым центром использования лазерных технологий в машиностроении, созданным при Владимирском государственном университете.

В 2023 году новую технологию успешно апробировали при термоупрочнении роторных частей насосов — электромагнитных клапанов (КЭН-1 и КЭН-2). Пока работы по термоупрочнению проходят на станках Инжинирингового центра.

В следующем году на кировской площадке ЦКБМ появится участок лазерной сварки и термоупрочнения. Планируется, что там установят уникальный и первый в России роботизированный лазерный станок с числовым программным управленим, который будет проводить термоупрочнение, лазерную наплавку и сварку. Сейчас ведутся работы по выбору поставщика, способного создать такой станок. Кроме того, на базе Владимирского государственного университета планируется обучить технологиям термоупрочнения, лазерной наплавки и сварки 20 сотрудников ЦКБМ.

Шаг в третье измерение

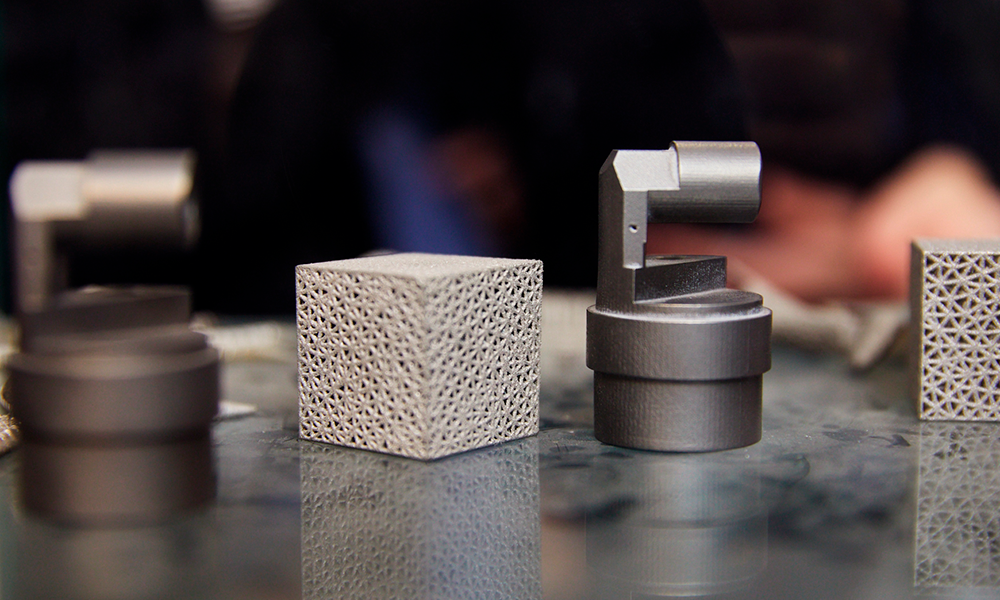

3D-печать — совсем новое направление, но лазерные лучи уже дотянулись и до нее. С их помощью напечатанным деталям придают повышенную плотность. Фокусированный луч плавит металлический порошок, он наносится послойно, и конструкция будто «выращивается» в принтере. Методом создания трехмерного объекта, который называется «аддитивный», изготавливают детали в судостроении, авиации и других отраслях.

В 2016 году, когда на территории России было не более 20 импортных 3D-принтеров, специалисты ЦНИИТМАШ сделали первую российскую аддитивную установку MeltMaster3D-550. Она предназначена для производства сложнопрофильных изделий из порошковых материалов методом послойного выращивания селективным лазерным сплавлением. Для «Росатома» это стало мостом в очередной сегмент рынка высокотехнологичной продукции, а для отечественного машиностроения — новой ступенью эволюции. Летом прошлого года «Русатом Имплантат» — дочернее предприятие интегратора «ТВЭЛ» по направлению «Металлургия» «Русатом Металлтех» — начал производство титановых имплантатов. Используя 3D-печать и сырье Чепецкого механического завода, предприятие выпускает титановые пластины для накостного остеосинтеза, штифты для лечения переломов, а также хирургические инструменты. Пока большинство российских клиник работают с зарубежными имплантатами. Ожидается, что к концу 2024 года продукция «Русатом Имплантат» займет не менее 30 % российского рынка.

Лазерные технологии претерпели значительные изменения за последние годы. Эксперты полагают, что с появлением станков с ЧПУ и лазерных технологий мир производства и изготовления изделий эволюционировал. Дополненные искусственным интеллектом, они могут анализировать данные с датчиков и корректировать операции в режиме реального времени. Продолжится интеграция технологий ЧПУ и 3D-печати. Этот союз даст революционное развитие в обрабатывающей промышленности, поскольку предлагает экономичный и эффективный способ производства деталей с высоким показателем уникальности. И конечно же, продолжится развитие в сфере производства медицинского оборудования. Лазерные технологии будут создавать точные и сложные элементы медицинских устройств. Это сделает их более безопасными и эффективными для пациентов.

В руках инженера Гарина, героя научно-фантастического романа, о котором мы вспоминали в начале, тепловой чудо-луч оказался грозным оружием. Как видим, реальный лазер — созидатель и гуманист, который подарит нам еще множество открытий.