Цифровой код

Атомэнергомаш — один из самых активных инициаторов внедрения диджитал-технологий. Инновации в той или иной степени используются на всех этапах производства — от планирования до поставки заказчику. Рассказываем о том, как цифровизация делает нашу работу эффективнее и безопаснее.

В последние годы тема цифровой трансформации экономики окончательно перешла из категории «перспективные тренды» в стратегическую повестку государства. В стране принята национальная программа «Цифровая экономика», и, по данным Аналитического центра при Правительстве России, число госкомпаний, разработавших и осуществляющих цифровую стратегию, выросло вдвое (с 25 до 48%). Диджитал-трансформация приходит не только в банки, IT-сектор и телеком, но и в такие отрасли, как ЖКХ и промышленность.

Для Росатома цифровизация никогда не была просто красивым трендом. У Госкорпорации большие амбиции на этот счет, в компании разработана Единая цифровая стратегия (ЕЦС), которая включает три важных направления:

- Участие в цифровизации страны. Росатом стал центром компетенций федерального проекта «Цифровые технологии». В рамках программы компания занимается важными для государства проектами, например разработкой отечественного квантового суперкомпьютера.

- Цифровые продукты. Росатом создает высокотехнологичные решения не только для атомной энергетики, но и для других отраслей экономики.

- Внутренняя цифровизация. Госкорпорация стремится к единой для отрасли диджитал-архитектуре и независимости от иностранных технологий, то есть ориентируется на собственные IT-решения.

— Чтобы цифровая трансформация в рамках страны имела успех, нужно наладить тесную работу не только внутри своих компаний, но и договориться о взаимодействии с федеральными, региональными и муниципальными органами власти и с IT-рынком. Это позволит различным игрокам объединить усилия и занять достойное место на мировой арене цифровых технологий.

Планирование и подготовка производства

Перспективным планированием должна заниматься любая компания, стремящаяся работать долго и эффективно, наращивать объемы производства и осваивать новые рынки. На предприятиях АЭМ действуют дорожные карты, которые включают укрупненный план производства продукции и получения выручки на ближайшие пять-шесть лет.

Чтобы оценить ресурсы, необходимые для выполнения той или иной задачи, в АЭМ-технологиях используется система имитационного моделирования производственных процессов. Она показывает проблемные места производства как с точки зрения технологии, так и с точки зрения кадров.

«Например, мы решили программными средствами произвести мониторинг станочного парка, и оказалось, что непосредственно на сварку и обработку приходилось только 40% времени, все остальное шло на транспортировку, установку, переустановку, работу с контролерами», — поясняет генеральный директор компании Игорь Котов.

Программное обеспечение помогло обнаружить узкие места, благодаря ему на местах удалось сократить время на «неосновные» операции, провести модернизацию станков. В результате время расчета загрузки оборудования и оценки исполнения дорожной карты сократилось в 10 раз, а время формирования инвестиционной программы — в четыре раза.

Перед тем как приступить к производству, необходимо разработать конструкцию изделия, рассчитать основные параметры (прочность, сейсмостойкость и т. д.), создать и внедрить технологию изготовления, в том числе программы для станков с ЧПУ. Вся эта работа выполняется с использованием 3D-моделирования. Изделие как бы «оживает» в виртуальном пространстве, это позволяет заранее просчитать его характеристики, спрогнозировать дальнейшее поведение, сократить сроки разработки и испытаний.

На Атоммаше на основе 3D-моделей деталей изделия проектируются программы обработки для станков с ЧПУ. А специалисты ААЭМ и ЗиО-Подольска применяли технологии трехмерного моделирования при конструировании закладных деталей конденсатора и другого оборудования для АЭС «Аккую».

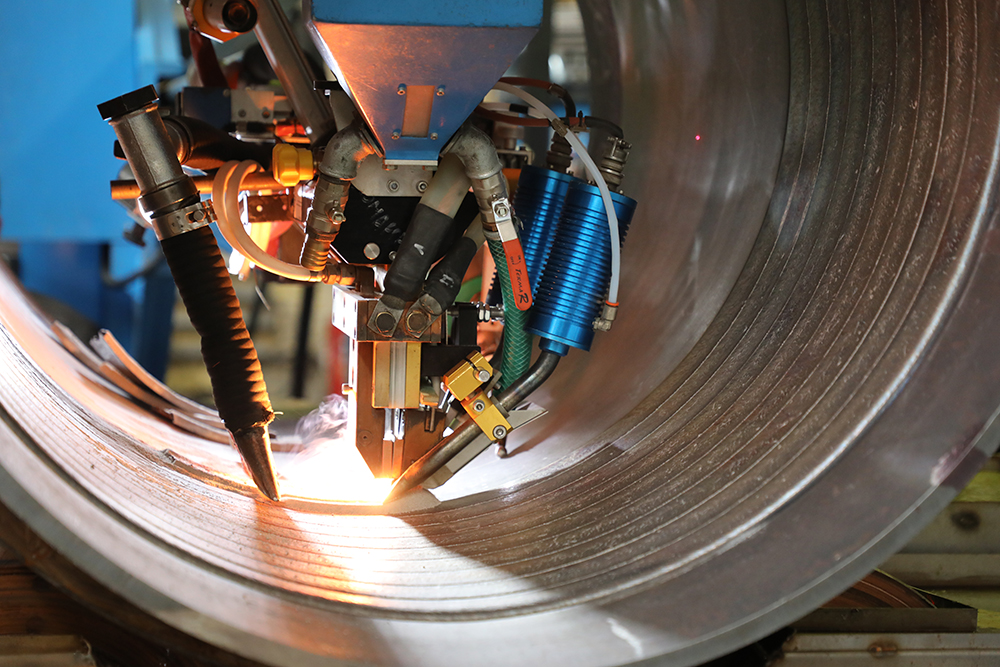

Изготовление изделий

Цифровое представление информации позволяет спланировать выполнение каждой производственной операции с точностью до минуты. При этом учитывается каждый нюанс — от загрузки оборудования до графиков работы сотрудников и поставок материалов.

Сменные задания формируются автоматически, в электронном виде. Исполнитель может ознакомиться с каждым заданием со специального терминала на производственном участке или с мобильного телефона, а после выполнения — подтвердить его. Получается, что персонал минимально отвлекается от основной работы — производства продукции, а оперативный контроль выполнения программы ведется в режиме реального времени.

Диджитал-технологии помогают постоянно отслеживать состояние оборудования. Работает ли станок, простаивает ли, находится ли в ремонте, ожидании оператора, приемке детали — все это в реальном времени показывает система мониторинга. Она фиксирует любые критические отклонения в режиме работы оборудования и автоматически оповещает ответственных лиц, чтобы можно было немедленно устранить проблему.

И наконец, надежность оборудования — ее тоже контролирует «цифра». Система вибродиагностики может спрогнозировать выход из строя отдельных узлов. Для анализа используются замеры уровня вибрации, создается «цифровой паспорт» исправного станка, после чего периодически выполняются повторные замеры. В случае отклонений от нормы выдаются рекомендации по ремонту или замене. Таким образом, на предприятии постоянно видят четкую картину работы станка, могут спрогнозировать его функционирование, а значит, сократить количество ремонтов и уменьшить время простоев.

Цифровые двойники

Поскольку изделие оцифровано на всех этапах жизненного цикла, есть возможность создать его полноценный цифровой двойник. Виртуальная модель содержит всю информацию об изделии, позволяет ее визуализировать и быстро получать необходимые данные. Помимо этого, в системе накапливается история производства, а значит, цифровые двойники позволяют выявлять типичные проблемы, улучшать конструкцию и технологию, совершенствовать производственные процессы.

ОКБМ Африкантов запустило в эксплуатацию цифровой прототип ядерной энергетической установки. В то время как физический стенд разрабатывается ближе к завершению проектных работ, виртуальный аналог создается на ранних этапах разработки. С его помощью можно заранее просчитать алгоритмы, устранить несоответствия и в итоге сократить сроки и стоимость проекта на всех этапах.

Сейчас на базе виртуального прототипа в ОКБМ есть цифровая модель установки РИТМ-200 — серия таких реакторов устанавливается на новые атомные ледоколы. Еще есть цифровой двойник энергоблока БН-1200, который модернизируется под БН-1200М. Сами реакторы находятся еще на этапе проектирования, но цифровая модель уже есть. С ней можно работать, использовать для отработки законов и алгоритмов управления в различных режимах.

— Применение цифровых двойников позволяет оперативно определять последствия отказа оборудования и принимать нужные решения при проектировании, что особенно важно при тестировании инновационных реакторов. Кроме того, цифровой прототип ядерной энергетической установки — это отличный компьютерный тренажер для обучения персонала.

Контроль качества и приемка продукции

Важнейший этап любого производственного процесса — контроль качества продукции. Для атомной промышленности это особенно актуально: контрольные операции на разных этапах производства занимают треть от общего времени. Наши предприятия стремятся повысить точность контроля качества, сделать его результаты доступнее и, конечно, ускорить процессы.

На заводах АЭМ-технологий для выполнения измерительного контроля используется специальная система на базе 3D-сканера. Она позволяет выполнять контроль геометрии изделия с высокой точностью, причем полная картина соответствия или отклонений изготовленной детали от эталонной получается в очень короткие сроки.

На Петрозаводскмаше и Атоммаше недавно испытали новую систему мониторинга промышленного оборудования (СМПО) «Диспетчер». Она в режиме реального времени фиксирует состояние станка: работает он или простаивает. Анализ причин простоя (это может быть перерыв, ремонт, отсутствие заготовки и т. д.) позволяет выявить узкие места в производственном процессе. В будущем СМПО будет переведена в промышленную эксплуатацию.

Цифровизация кардинально меняет и такой важный этап, как приемка продукции. Раньше представители принимающей стороны всегда лично присутствовали на приемке, но теперь из-за коронавирусных ограничений это невозможно. На Атоммаше разработали, протестировали и внедрили дистанционный способ сдачи-приемки — с помощью очков дополненной реальности. Современные средства видеосъемки и каналы связи позволяют удаленно наблюдать за процессом и осуществлять контроль в режиме реального времени с хорошей детализацией.

Работает это так: на предприятии запускается онлайн-трансляция, к ней присоединяется принимающая сторона. Контролер надевает AR-очки и транслирует изображение с чертежей, сертификатов, измерительных приборов, а камера общего вида передает «картинку» с места приемки и общие планы. Контролер при этом свободно перемещается — у AR-очков нет никаких проводов и выносных блоков. По сути, это автономный компьютер, подключенный к Интернету, с видеокамерой Full HD с пятиканальным микрофоном и объемным звуком. Голосовая связь осуществляется тоже через очки, при этом они нейтрализуют фоновый шум производства, и принимающая сторона четко слышит оператора. Процесс приемки получается живым, интерактивным и с эффектом присутствия.

Благодаря новой технологии АЭМ-технологии не допустили срывов договорных обязательств и сроков и при этом соблюдали все ограничения, связанные с пандемией.

Дистанционные технологии применяются и на других предприятиях АЭМ. Например, в АО ОКБ «ГИДРОПРЕСС» функционирует система видео-конференц-связи, способная поддерживать одновременную работу 250 пользователей при 20–25 одновременных сеансах связи. Эта система применяется для коммуникации руководителей и специалистов предприятия с коллегами из других организаций.

Логистика

Чтобы станки не простаивали и производство было загружено, на предприятии должно соблюдаться правило трех Н: ресурсы (материалы, комплектующие, инструмент и т. д.) должны быть в нужном количестве, в нужном месте и в нужное время. За это в каждой компании отвечает служба внутренней логистики, ее задача очень сложна из-за большого количества транспорта и объема перевозок. В сутки выполняется несколько сотен перемещений!

И здесь цифровизация способствует эффективной и оптимально спланированной работе. В АЭМ используют систему управления транспортной логистикой, которая обеспечивает подачу и обработку заявок на перемещение в электронном виде. Планировать маршрут перевозки, формировать задания бригадам можно оперативно с производственных терминалов или вовсе с мобильных телефонов. При этом система собирает данные и строит необходимую аналитику для диспетчеров, бухгалтерии и других служб.

В логистике часто требуется постоянное отслеживание местоположения оборудования или деталей. Но корпус сделан из металла, к тому же он закрытый, а значит, GPS- или ГЛОНАСС-маяки использовать не получится. В АЭМ применяют специализированную систему отслеживания на основе технологии Bluetooth Low Energy. Она позволяет отследить положение отдельных единиц оснастки в производственном корпусе с высокой точностью. При этом вся продукция, снабженная метками, отображается на интерактивной карте.

Еще одна важная логистическая задача — оптимизация маршрутов перемещения людей. Чем меньше перемещений сделает сотрудник, тем скорее он выполнит свою операцию, а если сокращается время на изготовление продукции, то уменьшается и стоимость производства. На предприятиях АЭМ используется система точного позиционирования персонала, основанная на RFID-метках. Вся активность сотрудника фиксируется в системе, что позволяет выявить лишние перемещения и устранить их (например, изменив местоположение инструментального ящика, места хранения оснастки и т. п.). Движения работника можно визуализировать на интерактивной карте, получив срез мест наиболее частого пребывания, и использовать эту информацию для совершенствования производственного процесса.

Промышленная безопасность

Система точного позиционирования персонала решает задачи не только логистики, но и промышленной безопасности. Присутствие людей в опасных зонах при выполнении перемещений или обработке изделий необходимо свести к минимуму. Исключить такие ситуации помогают все те же активные RFID-метки. Система позволяет выделить на карте производственного корпуса опасные зоны, в которых могут находиться только сотрудники с допуском. При попадании в такую зону «чужака» у диспетчера срабатывает сигнализация, а RFID-метка у сотрудника вибрирует и светится красным цветом, обозначая опасность. Эта же система может использоваться для предотвращения наездов транспорта на людей. При необходимости промышленное оборудование может быть полностью остановлено.

Документооборот

Любой процесс в атомной промышленности — от проектно-конструкторской разработки до сдачи-приемки — сопровождается большим количеством бумажных документов. Это не экологично, не технологично, дорого и занимает кучу времени. С помощью цифровых технологий в АЭМ стараются оптимизировать процессы там, где это возможно.

Например, в АО ОКБ «ГИДРОПРЕСС» вся разработка проектно-конструкторской документации теперь осуществляется «в цифре». Посудите сами, какая экономия. Разработка технического проекта реакторной установки занимает 36 месяцев. Один проект состоит из 3 тысяч документов. На сегодня в электронном архиве насчитывается около 50 тысяч документов. Представьте, если бы они были созданы на бумаге, а не в цифровой среде.

Это стало возможным благодаря внедрению систем управления жизненным циклом продукции (PLM) и средств автоматизированного проектирования (CAD). PLM-система обеспечивает управление всей информацией об изделии и о связанных с ним процессах на протяжении всего жизненного цикла, начиная с проектирования и производства до снятия с эксплуатации. Эта информация, по сути, является цифровым макетом объекта. Применение PLM-системы позволяет создать контролируемую среду распространения информации, в которой можно хранить все документы и ограничивать доступ к ним.

На предприятии внедрили и другие высокотехнологичные системы: «Электронный документооборот», «Электронный архив», «Электронную библиотеку», различные базы данных, систему «Коммуникатор», представляющую собой аналог внутренней социальной сети, с помощью которой сотрудники могут оперативно обсудить производственные вопросы, назначить мероприятие, выложить объявление. Все эти системы быстро стали рабочими инструментами сотрудников.

Немало бумаг используется и в самом производственном процессе: направлениях на контроль, извещениях о результатах, журналах, реестрах и т. д. В АЭМ-технологиях тоже реализована система электронного документооборота. Теперь почти все ведется в электронном виде, бумажные журналы и реестры исчезли.

Дополнительный, но важный плюс цифровизации документооборота состоит в том, что база данных постоянно пополняется новой информацией. На основе нее можно делать выводы, как то или иное изделие поведет себя в будущем.

Что дальше

Конечно, это не все цифровые решения, которые внедряются в АЭМ. Среди перспективных проектов можно еще назвать программу «Цифровые заводы будущего». Упомянутые в этой статье мобильная экосистема планирования и система точного позиционирования персонала — это как раз элементы программы, которые уже внедряются на предприятиях.

Кроме того, диджитал-решения разрабатываются нами не только для собственных конструкторских и производственных нужд, но и для заказчиков, чтобы облегчить им жизнь в процессе эксплуатации нашего оборудования.