Предприятия АЭМ показали рекордную вовлеченность в процесс непрерывных улучшений в 2021 году.

Недавно завершился очередной ежегодный отраслевой конкурс предложений по улучшениям и ПСР-проектов.

В процессе проведения конкурса предприятия АЭМ показали беспрецедентный уровень вовлеченности и подали для участия в дивизиональном этапе конкурса 30 заявок – наибольшее с самого начала развития Производственной системы Росатома в АЭМ. Также была обеспечена представленность дивизиона во всех утвержденных номинациях конкурса – хотя бы по одной заявке на номинацию.

В финальную часть конкурса от АЭМ вышли 4 заявки – 2 предложения по улучшению и 2 ПСР-проекта.

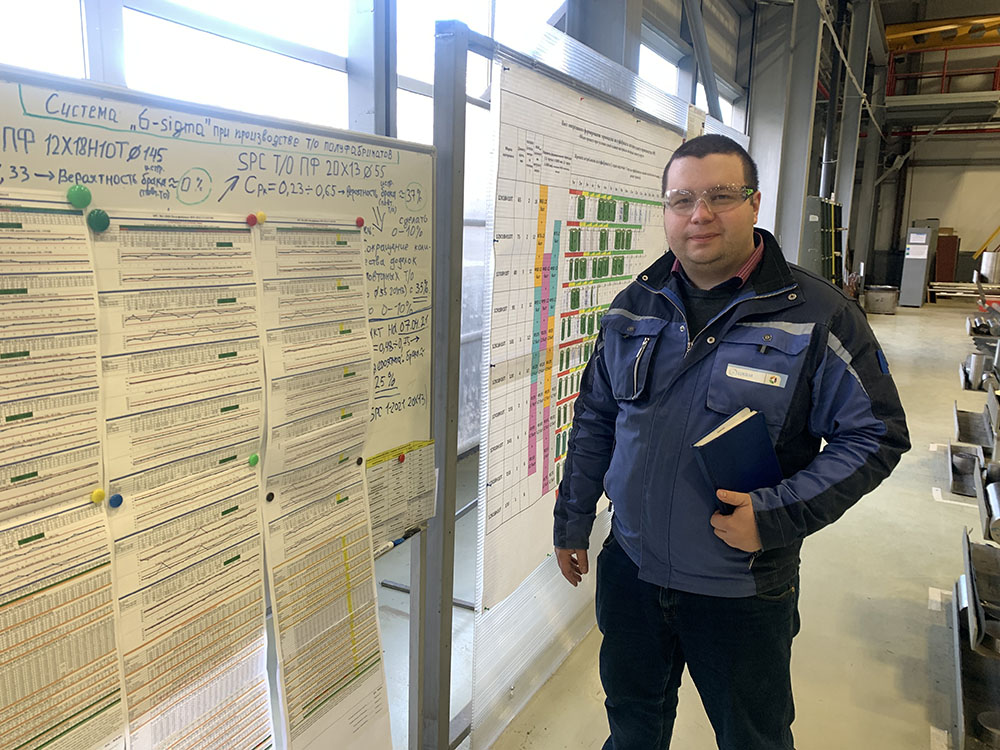

В номинации «Лучший ПСР-проект, направленный на повышение производительности труда и эффективности использования ресурсов» дивизион представлял начальник заготовительного цеха филиала АО «ЦКБМ» в г. Сосновый Бор Владислав Эдуардович Ибрагимов со своим проектом повышения эффективности процесса изготовления термообработанных и испытанных полуфабрикатов марок материала 12Х18Н10Т и 20Х13. Владислав Эдуардович не только смог обеспечить поддержание ранее достигнутого высокого уровня организации производства в заготовительном цехе, но и заметно усилил уровень визуального управления за изготовлением полуфабрикатов, внедрил элементы стандартизированной работы в процесс термообработки, а также привнес свою новаторскую идею – использование статистических методов анализа процесса производства, позволивших прогнозировать результаты испытаний образцов и принимать решение об их параллельном изготовлении и испытании.

По итогам реализации ПСР-проекта время на изготовление полуфабриката из 12Х18Н10Т сократилось с 235 до 150 дней, количество повторных термообработок для 20Х13 сократилось с 37 до 4%, а затраты на доделку сократилось с 1218 до 139 н/ч.

В номинации «Лучший ПСР-проект по созданию цифрового ПСР-образца» в финал вышел проект филиала АО «АЭМ-технологии» «Атоммаш» в г. Волгодонске. Проект реализовывался под руководством директора по производству Александра Вячеславовича Локтюшова и был направлен на оптимизацию процессов планирования работы участка логистики ООО «Атоммаш-Сервис». На ООО «Атоммаш-Сервис» возложена объемная и ответственная работа – обслуживание технологического оборудования, а также организация и обеспечение внутрицеховой и межцеховой логистики. Работа по оптимизации логистических процессов ведется на Атоммаше уже несколько лет. За это время в процессы логистики было внедрено много сутевых улучшений. Но в последнее время работа по выработке классических мероприятий по оптимизации смешалась с цифровизацией, в том числе благодаря современным отраслевым тенденциям. Такую работу и возглавил Александр Вячеславович, под кураторством которого элементы цифровизации были не просто реализованы в цехе, но внедрены в организации – поставщике услуг. Самым масштабным стало мероприятие по проработке электронных систем планирования и подачи заявок на внутризаводские перемещения, их переложение на компьютеры и планшеты, используемые мастерами, а также разработка собственного мобильного приложения для подачи заявок на перемещения грузов из любой точки завода. Учитывая практически километровую длину основного производственного корпуса Атоммаша, внедренные элементы цифровизации облегчили текущую работу сотрудников и существенно сократили лишние перемещения.

В результате реализации данного ПСР-проекта время на выполнение одной заявки на перемещение сократилось практически в три раза (с 22 до 8 часов), а количество ежесуточных заявок, связанных со вспомогательными перемещениями, сократилось с 3,5 до 2 штук.

В номинации «Эффективность использования ресурсов» отраслевая комиссия особо отметила предложение по улучшению, касающееся оптимизации процесса изготовления корпуса ПВД-6 и ПВД-7 для АЭС «Аккую», которое было подано и реализовано группой специалистов АО «ЗиО-Подольск» – ведущим специалистом отдела главного металлурга Ильей Алексеевичем Серяковым, инженером-технологом 1-й категории Сергеем Сергеевичем Хоменко, а также ведущим инженером-конструктором Мансуром Салахутдиновичем Гилазетдиновым. Ими было предложено оптимизировать процесс изготовления на стадии конструкторско-технологической подготовки производства. Комплект конструкторской документации, предоставленный заказчиком, был всесторонне проанализирован на предмет эффективности использования человеческих и материальных ресурсов предприятия. По результатам были предложены и воплощены в жизнь следующие решения: исключение местной термообработки кольцевых швов (включение в состав общей объемной термообработки корпусов), замена ручной дуговой сварки на сварку автоматом, использование одной единицы специальной оснастки вместо трех предполагаемых. Данные решения прошли успешное согласование с заказчиком.

Таким образом, благодаря упомянутым решениям удалось сократить время изготовления спецоснастки (с 336 до 148 н/ч), массу готовой спецоснастки (с 1726 до 620 кг). Кроме того, специалисты АО «ЗиО-Подольск» смогут использовать полученные наработки и при изготовлении корпусов ПВД на другие АЭС, сооружаемых по технологии ARABELLE.

В номинации «Повышение уровня безопасности труда» было представлено предложение по улучшению, реализованное группой сотрудников АО «ОКБМ Африкантов» – электромонтерами Алексеем Вячеславовичем Бирюковым и Андреем Юрьевичем Уткиным, а также мастером Юрием Викторовичем Кирсановым. Суть предложения заключается в доработке конструкции линеек ограничения хода электроталей на кран-балках, установленных в цехах АО «ОКБМ Африкантов». На кран-балках в целях исключения человеческого фактора и обеспечения безопасности имеется концевой выключатель, который при перемещении тали должен принудительно останавливать движение тали путем зацепления за отключающий рычаг. Проблема заключалась в ненадежности его конструкции, что выражалось в «проскакивании» талью рычага. Заводом-изготовителем тали применена конструкция отключающего рычага в виде цилиндрического прутка диаметром 16 мм, приваренного на основание моста. Сотрудники АО «ОКБМ Африкантов» переработали конструкцию отключающего элемента, изготовили пластину с загнутым концом (линейку) и разместили ее на рычаге, увеличив площадь и длительность соприкосновения концевого выключателя с обновленным отключающим элементом.

В результате реализации предложения по улучшению увеличился уровень безопасности труда и существенно снизились риски:

- повреждения редуктора и электродвигателя тали;

- травматизма персонала;

- разрушения элементов конструкции здания;

- падения и повреждения груза.

По итогам финального этапа конкурса из 4 претендентов на первые места со стороны АЭМ победителями стали В. Э. Ибрагимов (АО «ЦКБМ»), а также И. А. Серяков, С. С. Хоменко, М. С. Гилазетдинов (АО «ЗиО-Подольск»). Каждый из победителей получил не только неплохое поощрение за выполненную работу – денежный приз, – но и признание со стороны коллег из отрасли, особенно тех, кто занимается повышением эффективности своей повседневной работы.

Поздравляем победителей и благодарим работников наших предприятий за столь активную позицию и высокую вовлеченность в процесс внедрения улучшений.